Blog

プラント運転における人材不足などの懸念を解消し、産業を持続可能にするために、PFN は ENEOS 株式会社(以下、ENEOS)と共同で石油精製・石油化学プラントを自動運転する技術を開発しています。その成果の一つとして、私たちは ENEOS 川崎製油所内の石油化学プラントであるブタジエン抽出装置において2日間にわたる自動運転を達成しました(ニュースリリース)。本記事では、この自動運転実験までの経緯と当日の実験内容を、機械学習エンジニアの視点から紹介いたします。

なお、このシステムの開発においては、経済産業省が実施する令和2年度補正予算「産業保安高度化推進事業費補助金」などを活用しております。

自動運転の内容

今回行った自動運転実験では、開発したシステムによってブタジエン抽出装置の自動制御を行いました。このシステムは、温度、圧力、流量、製品性状といったセンサー値のうち、制御上特に重要とされる25個のセンサー値を観測・予測し、それらが事前に与えられた上下限値を超えないよう、12個のバルブ操作量の推奨値を出力します。出力された推奨値は、運転員に提示されるとともに、運転員も用いる制御システムを介して実際の装置に直接入力されます。プラントの状態変化を観測・予測し、それに対応する制御操作を決定・出力する、というループを繰り返すことで制御を行います。

装置を安全な状態に保つためには、装置の内部状態をできるだけ安定な状態に保つ必要があります。センサー値が上下限値を逸脱すると、装置の安定状態を維持できなくなることを知らせるため、運転員に対してアラームが発報されます。一方で、通常の運転では、原料処理量の変更といった装置状態の変化を伴う操作も要求されます。今回行った自動運転実験では、運転員の立ち会いのもと、原料処理量の変更操作を行って装置状態が変化している条件で、本システムによる自動制御を行いました。その結果、アラームを発報することなく、また運転員が介入操作を行うこともなく、装置状態の変動を安定化し、安全な状態を2日間に渡って維持するよう制御することに成功しました。

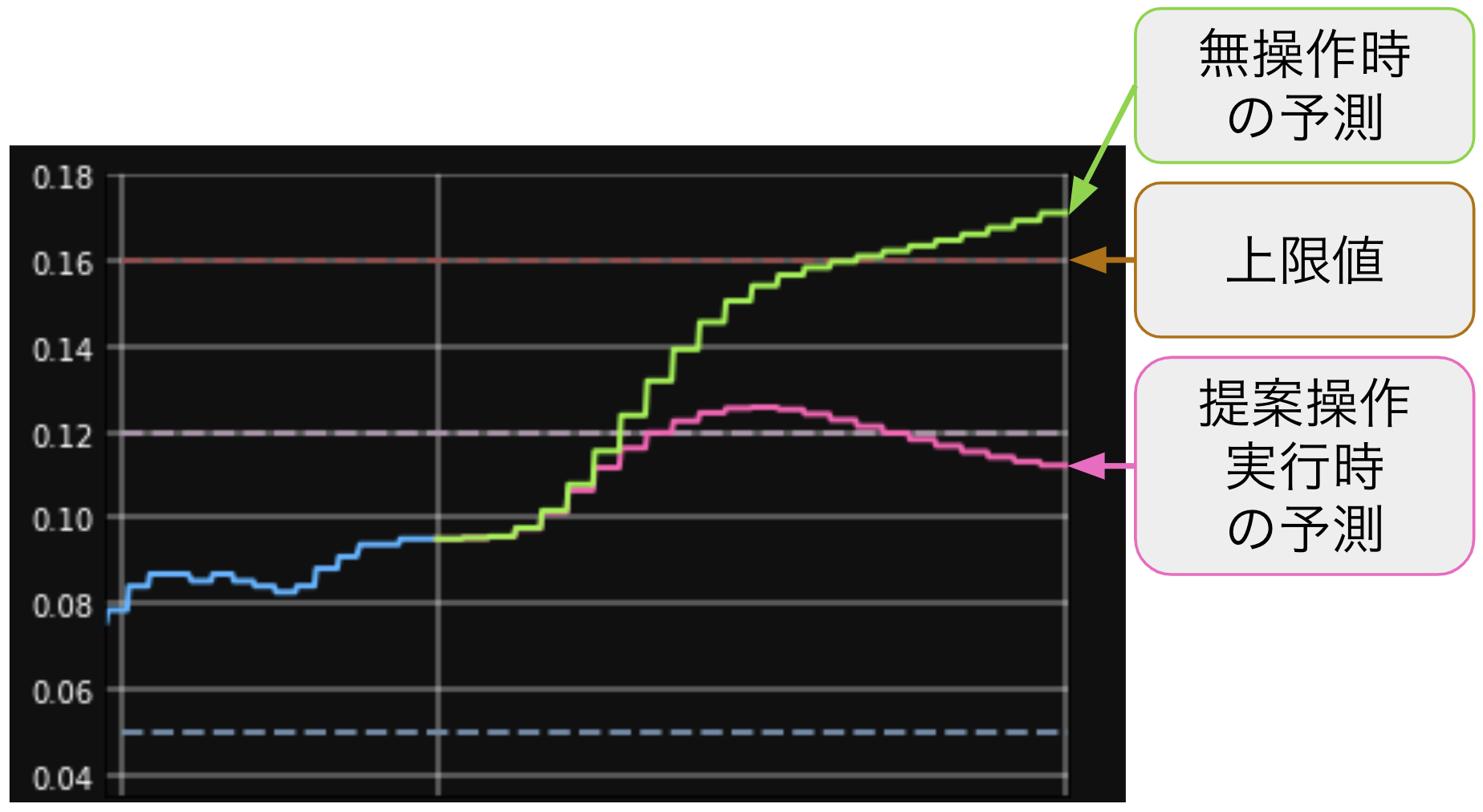

図1に、システムの出力を可視化した図を示します。この図はあるセンサー値を表しています。青線がセンサーの過去の値の推移を表しており、緑線が数時間先の将来の変動の予測を表しています。図を見ると、このまま何もしなければ、やがてこのセンサー値が上限を超過してしまうという予測が出ていることがわかります。これに対し、桃色の線はシステムの推奨操作を行った場合のセンサー値の変動の予測を表しています。推奨操作を行うことで、上限を超過しないようになるという予測が行われています。

図1 システムの出力を可視化した図

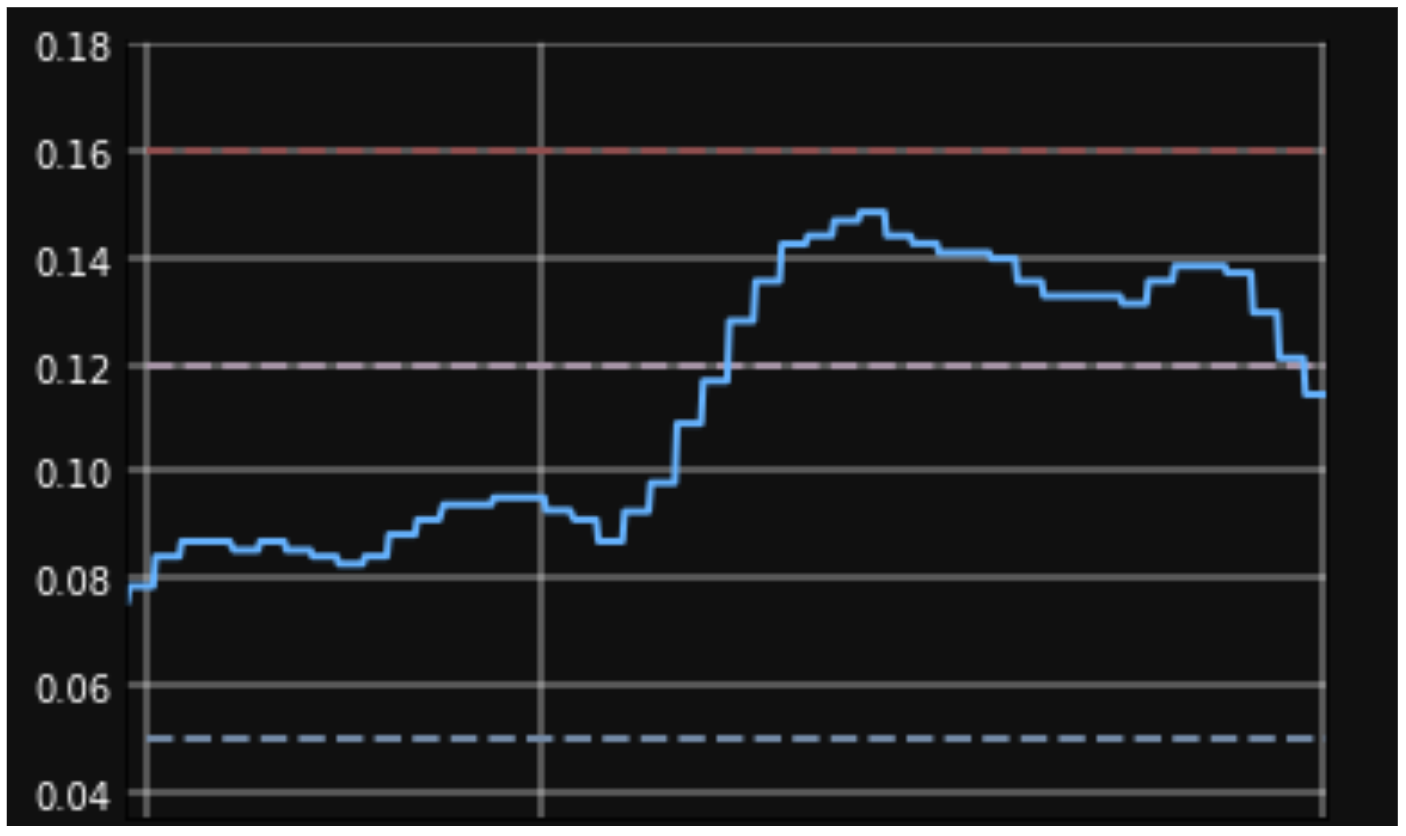

参考のため、図2に実際のセンサー値の推移を示します。様々な外乱が作用するため、必ずしも予測のとおりにセンサー値が動くわけではありませんが、都度予測を更新しながら操作提案を行った結果、上限値を超過しない運転を達成しました。

図2 実際のセンサー値の推移

ブタジエン抽出装置の状態予測

今回の実験で対象としたブタジエン抽出装置は、エチレン製造装置から得られるブテン・ブタジエン留分から、純度の高いブタジエンを抽出する装置です。

ブタジエン抽出装置の状態予測を行うにあたって、障害となるのが系の持つ遅れ時間です。装置が非常に大きく、またすべての内部状態を観測できるわけではないため、ブタジエン抽出装置には超長時間の遅れ時間を持つ応答が複数存在しています。すなわち、特定のバルブ操作を行った後、その操作が何時間も後になって別のセンサー値に大きな影響を与える可能性があるということです。

このような特性から、単純な深層学習によるアプローチでは、大まかな状態予測をすることはできても、各センサー値の挙動が、運転員の過去のどの操作の影響で起きた挙動なのかを区別することが非常に難しくなっていました。これは、特定のセンサー値が上限値を超過した場合に、どの操作を行えばそのセンサー値が下降するのか判断できない、ということにも繋がります。

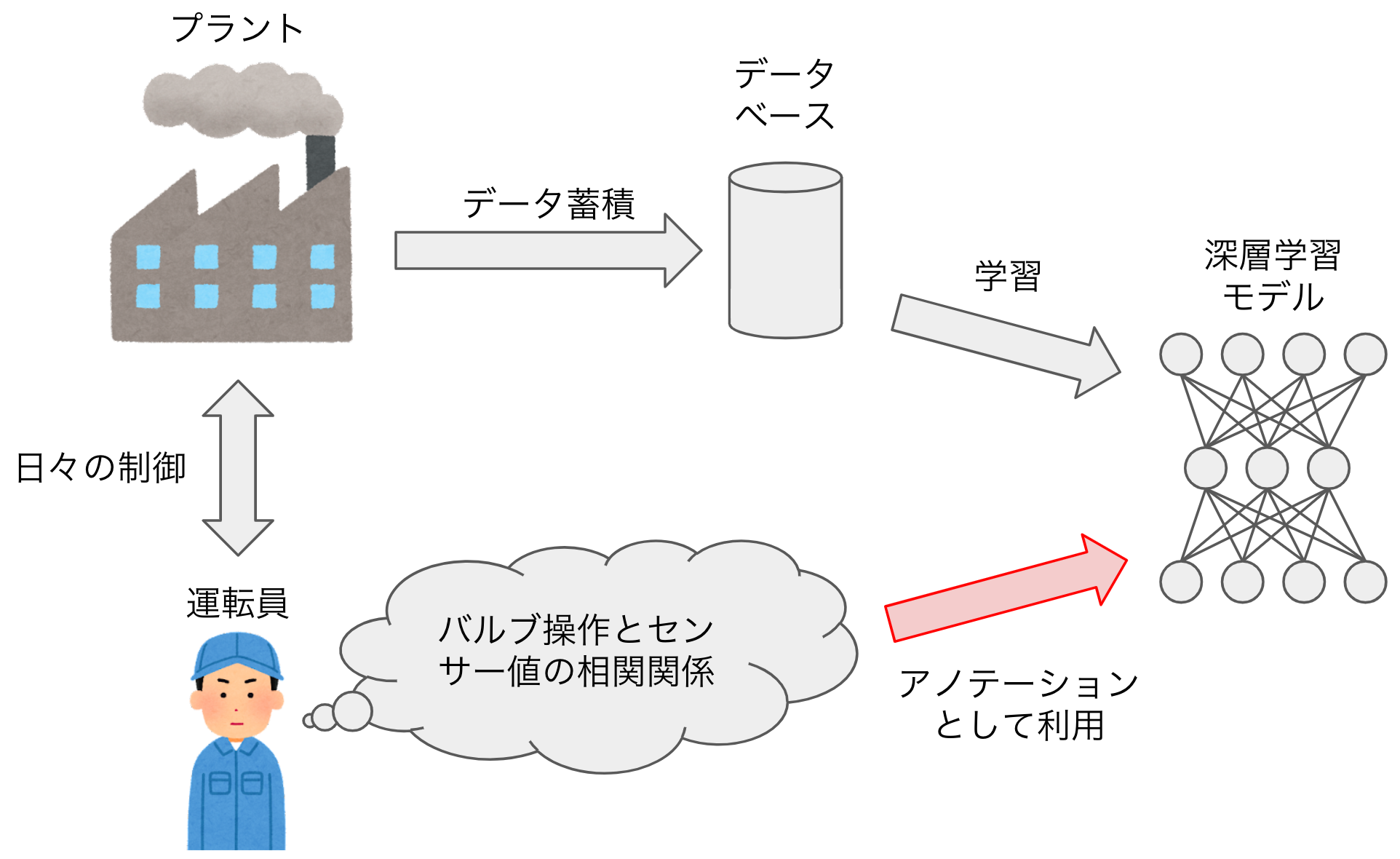

この課題を解決するため、私たちはENEOSと協議・検討を重ね、現場の運転員や化学工学エンジニアが持つ物理的知見を深層学習と組み合わせて利用する技術を開発しました。具体的には、それぞれのバルブを動かしたときに、その操作がセンサー値にどのような影響を与えるかについて、判断できる範囲でアノテーションしていただき、その知識を状態予測モデルに組み込みました。その結果、データだけから複雑な関数を学習でき、他装置への可搬性が高いという深層学習の強みと、データだけからでは判断できない物理知識を組み込むことができるという物理シミュレーションの強みを併せ持ったシステムを構築することができ、結果として2日間の連続自動運転が実現しました。

図3 物理知識を深層学習モデルに組み込み、状態予測モデルを高度化

プラント自動運転の性能評価

石油精製・石油化学プラントにおいて、何よりも重要なのは安全性です。軽微な事故であっても下流装置全てに影響が出てしまうため、製油所の運転員の方々は事故が起きないよう常に製油所全体を監視・制御しています。

本システムは、今後人材不足が懸念される熟練運転員による監視・制御を一部代替し、人の技量に左右されない制御を行うとともに、運転員により高度な作業に従事してもらうことを目的としています。当然ながら、新たに開発したこのシステムが、最初からすべての監視・制御を代替できるわけではありません。開発・検証のサイクルを回して得られた課題を解決することを繰り返しながら、徐々に適用範囲を広げていくことが求められます。

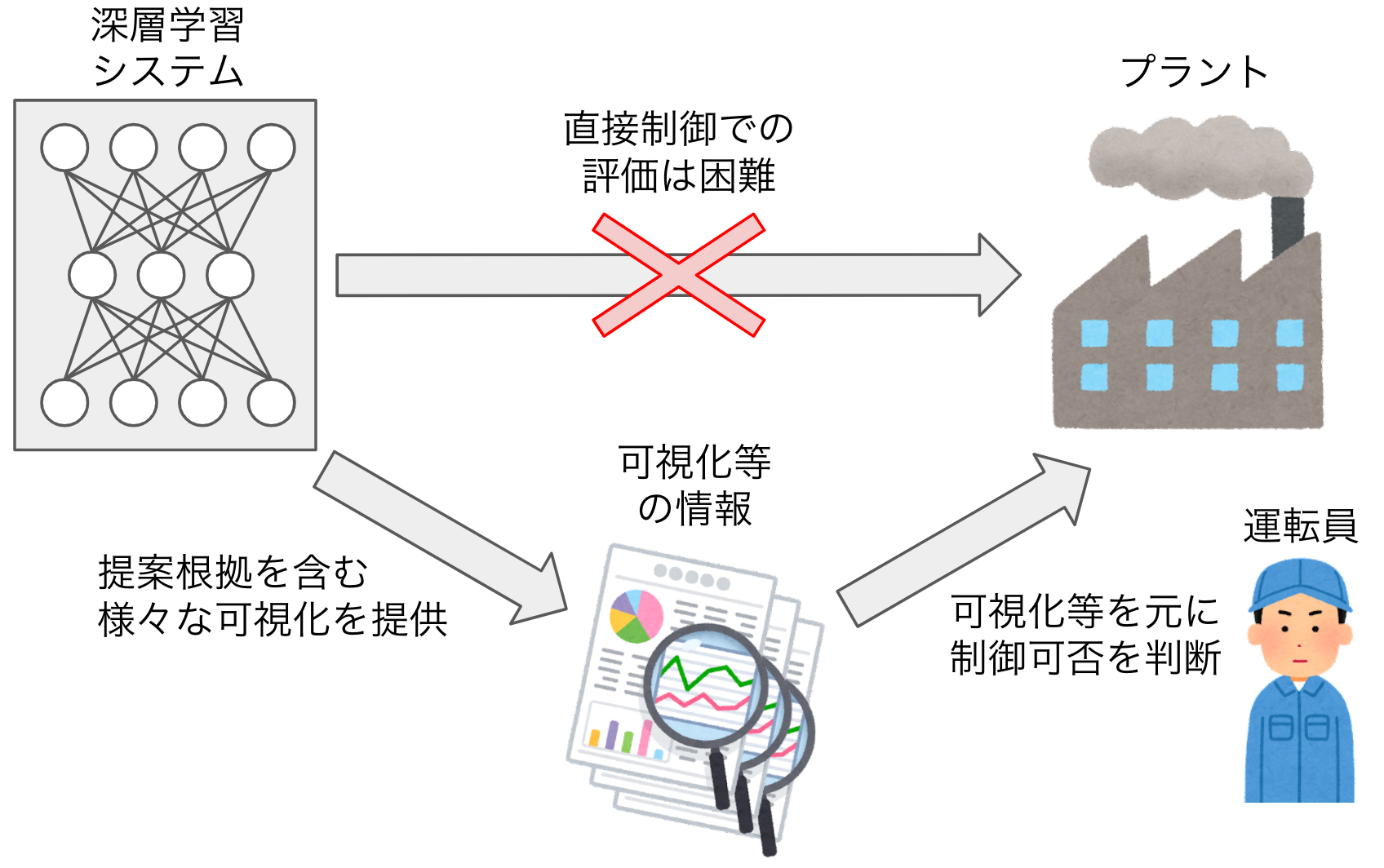

ここで課題となるのが、どのようにして検証を行うのかということです。新たに開発したシステムを検証するためには、そのシステムを実際に動作させる必要があります。一方で、まだ検証していないシステムを用いて実機を直接制御することは、安全性の観点から許容できません。シミュレータ上で検証を行うという手法もありますが、一般にシミュレータは実機の完全で厳密な再現ではないため、シミュレータ上で適切に動作することが実機での適切な動作を必ずしも保証するわけではありません。

この課題を完全に解決することは不可能であると考えた私たちは、様々な角度から検証を行うことで、一つ一つの検証は不完全であっても全体としてこのシステムが適切に動作するという証拠を多数積み上げていきました。そのうちの一つとして用いた技術が、操作根拠の可視化です。この技術では、システムが提案した操作について、その操作の根拠となった事象を定量的に図示することができます。この可視化によって、提案されたそれぞれの操作がどのような状態を志向した結果なのか、システムがどのようなプロセスでその操作を提示したのかを運転員が直感的に理解できるようになりました。この可視化結果が運転員の考え方と一致していることなどを一つ一つ地道に確認したことが、冒頭の連続自動運転に繋がりました。

図4 提案操作の根拠を図示する可視化を提供し、運転員が制御可否を判断

おわりに

本記事では、川崎製油所ブタジエン抽出装置における2日間にわたる自動運転について、機械学習エンジニアの視点から取り組み内容を紹介いたしました。ブタジエン抽出装置は大規模かつ複雑な系であり、その状態予測は困難でしたが、現場の運転員や化学工学エンジニアが持つ物理的知見を予測モデルに組み入れることによって課題を解決させました。また、プラントの直接的な自動制御の検証は、安全性という観点から困難が伴いますが、適切な可視化を提供することで実際に制御を行うことなく動作検証を行い、安全性を担保しました。

PFN と ENEOS は、実運用に向けて今後ともブタジエン抽出装置での試験運転を重ね、人の技量に左右されないプラント安定運転を確立したうえで、常圧蒸留装置などの主要プラントや他製油所への展開に向けて開発を続けてまいります。また、生産効率化・省エネ運転に貢献する新たな技術開発も行ってまいります。

PFN では機械学習・最適化・データサイエンス分野のエンジニアを募集しています。興味を持ってくださった方は、ぜひご応募ください。 https://www.preferred.jp/ja/careers/